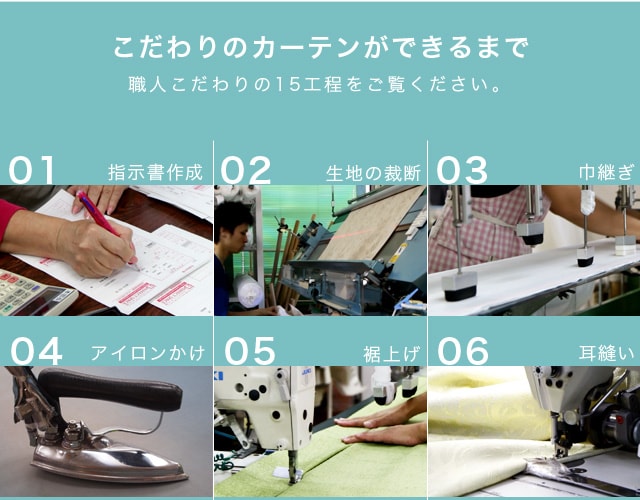

15人のこだわり職人による

こだわりの15工程

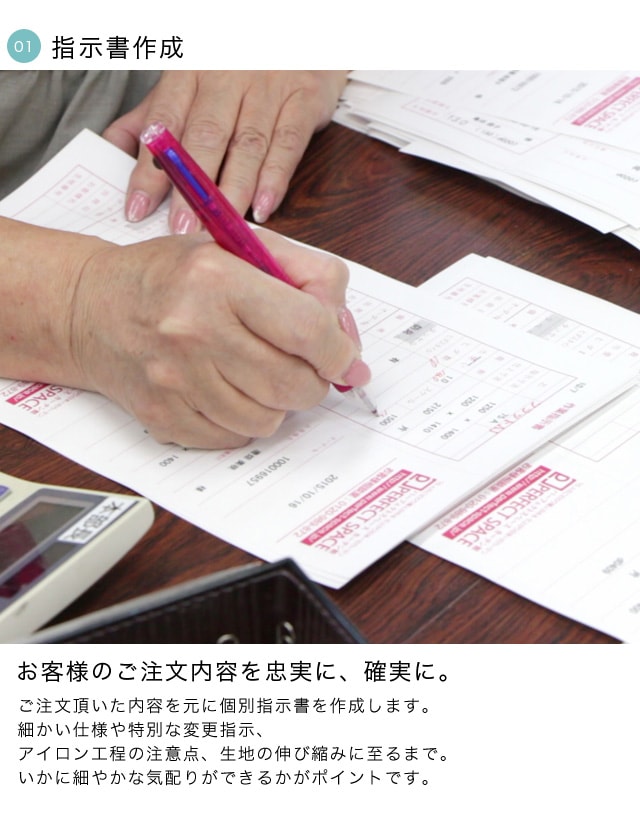

指示書作成

お客様のご注文内容を忠実に、確実に。

ご注文頂いた内容を元に個別指示書を作成します。

細かい仕様や特別な変更指示、

アイロン工程の注意点、生地の伸び縮みに至るまで。

いかに細やかな気配りができるかがポイントです。

生地の裁断

柄と柄がそろうように。

柄を意識した切り方は

フルオーダーならではの工程です。

完成時に柄が最も美しく見えるよう、

1枚1枚正確にカットしていきます。

繊細なレース生地は熱したカッターで溶かしてカット。

糸くずが見えない、綺麗な切り口に。

巾継ぎ

生地のつなぎ目が目立たないように。

柄がずれないよう、自走式の専用ミシンで確実に縫い上げます。

生地に合わせた色の糸を使用することで縫い糸を目立ちにくく仕立てます。

その細かなこだわりが「窓の外から見ても美しい」カーテンを作り上げます。

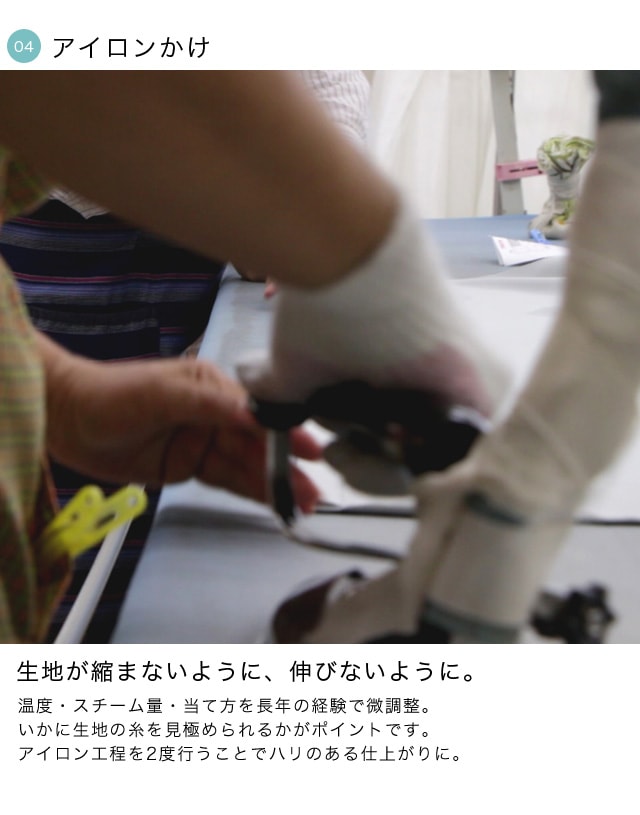

アイロンかけ

生地が縮まないように、伸びないように。

温度・スチーム量・当て方を長年の経験で微調整。

いかに生地の糸を見極められるかがポイントです。

アイロン工程を2度行うことでハリのある仕上がりに。

裾上げ

糸がつっぱらない適度な速度で送り込む。

裾の折り返しは生地をたっぷり使って

3重にすることで重厚感が出ます。

よりデザインが素敵に自然に見えるよう、

柄を考慮し折り返します。

耳縫い

サイドラインを直線に縫い付ける。

両サイドの耳の部分を3重に折り、ハンドメイドで縫い付けます。

内側におもりをしっかり付けることで裾のラインにハリが出ます。

横から見ても断面が見えない、ちょっと特別な工程です。

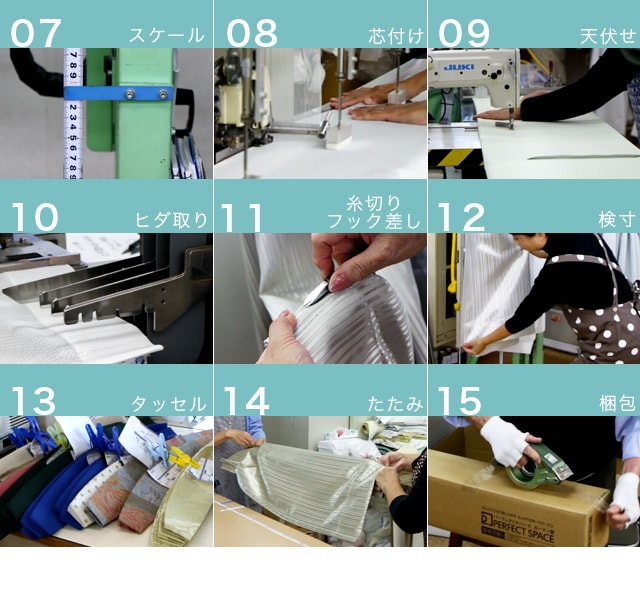

スケール

mm単位の入力で正確な高さに。

ここでは生地の高さを計測・カット。

mm単位で入力した数値を機械が正確にカットします。

当店の1cm刻みを可能にするのはこの工程あってこそ。

芯付け

一定のテンションとスピードで、隙間なく、タワミなく。

カーテン上部にフックを挿すための芯材を縫い付けます。

機械で縫い付けながらも余分な生地を同時にカット。

仕様が特殊なフラットカーテンは、

職人の手作業で一つ一つ丁寧に縫い付けられます。

天伏せ

自走式ミシンと一緒に芯を折り込み縫い付ける。

縫い付けた芯の部分を裏側に折り込み一気に縫い付けます。

生地が浮いて隙間が出来てしまわないように、

職人が手で伸ばしながら機械に合わせて移動します。

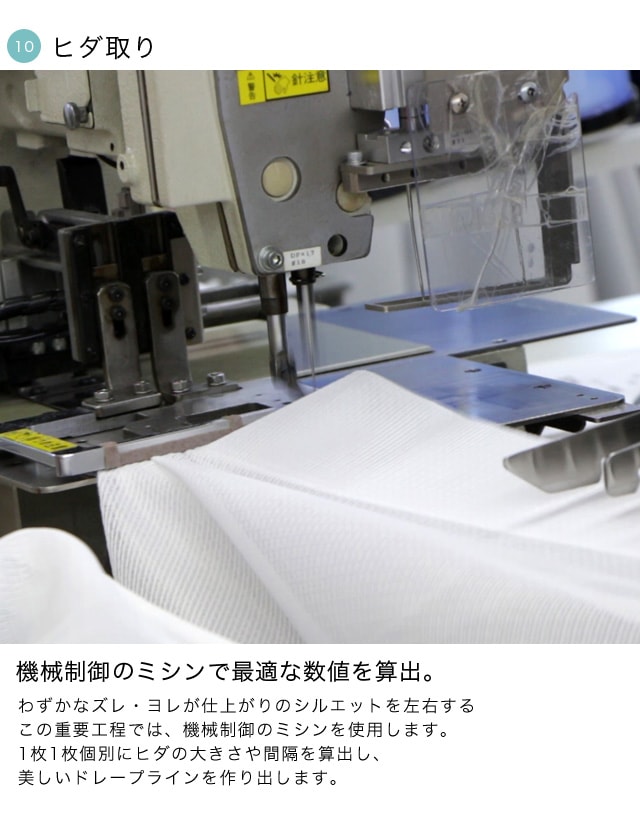

ヒダ取り

機械制御のミシンで最適な数値を算出。

わずかなズレ・ヨレが仕上がりのシルエットを左右する

この重要工程では、機械制御のミシンを使用します。

1枚1枚個別にヒダの大きさや間隔を算出し、

美しいドレープラインを作り出します。

糸切り・フック挿し

縫製後の糸残りをカットし、フックを挿し込む。

目で見て手で触って糸残りがないか確認します。

特にヒダ部分の硬い糸は指に刺さってしまうこともあるので慎重に。

届いた時にすぐ掛けられるよう

1つ1つまごころこめてフックを挿します。

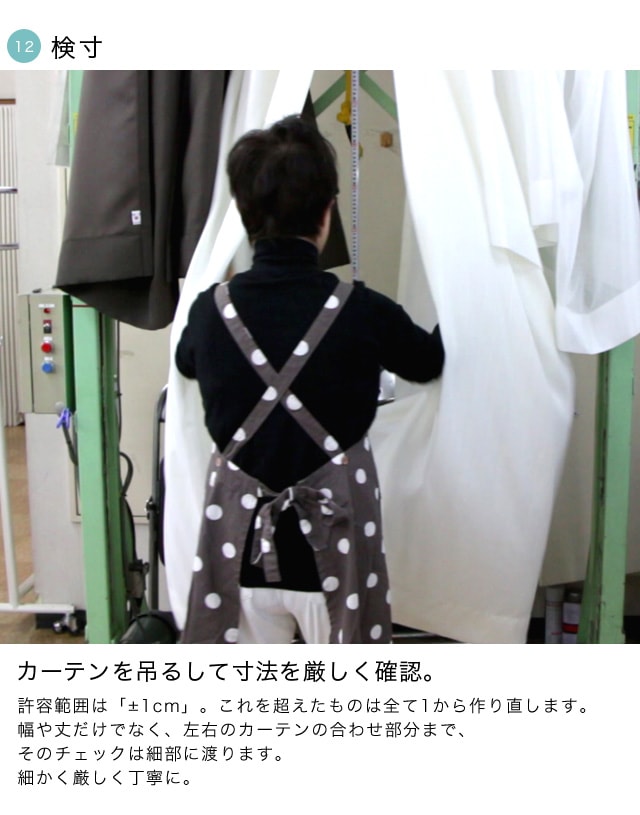

検寸

カーテンを吊るして寸法を厳しく確認。

許容範囲は「±1cm」。

これを超えたものは全て1から作り直します。

幅や丈だけでなく、

左右のカーテンの合わせ部分まで、

そのチェックは細部に渡ります。

細かく厳しく丁寧に。

タッセル

3つのサイズから芯材をセレクト。

特注サイズのカーテンにお付けするタッセルには特注の芯材を使用します。

ハリのある芯材を入れることで、型崩れしにくいしなやかな仕上がりに。

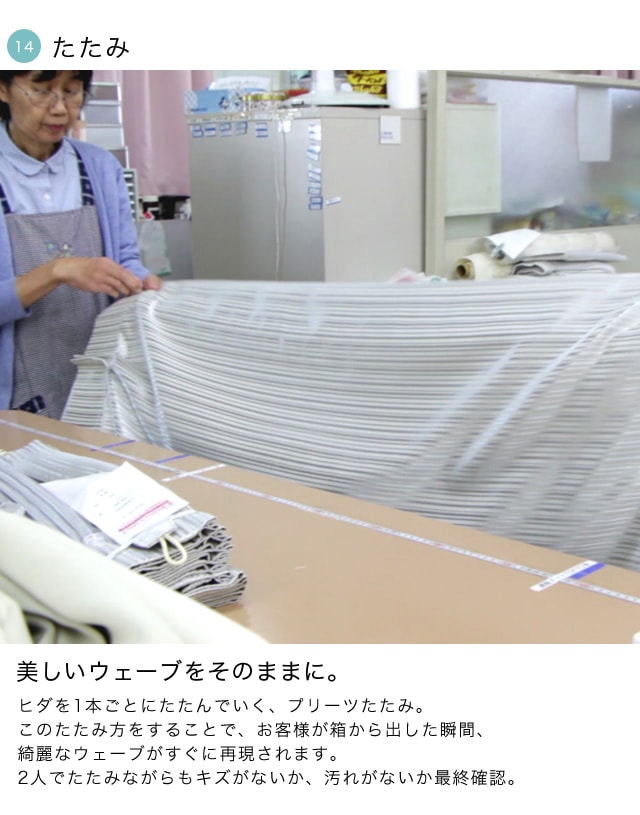

たたみ

美しいウェーブをそのままに。

ヒダを1本ごとにたたんでいく、プリーツたたみ。

このたたみ方をすることで、お客様が箱から出した瞬間、

綺麗なウェーブがすぐに再現されます。

2人でたたみながらもキズがないか、汚れがないか最終確認。

梱包

手元を離れた後の対策も。

お届けまでの間に、万が一、雨で箱が濡れても染みないように、

カーテンを専用のビニールで包みます。

中身が少ない時は、運送の衝撃に耐えられるよう、抑えを使って固定します。